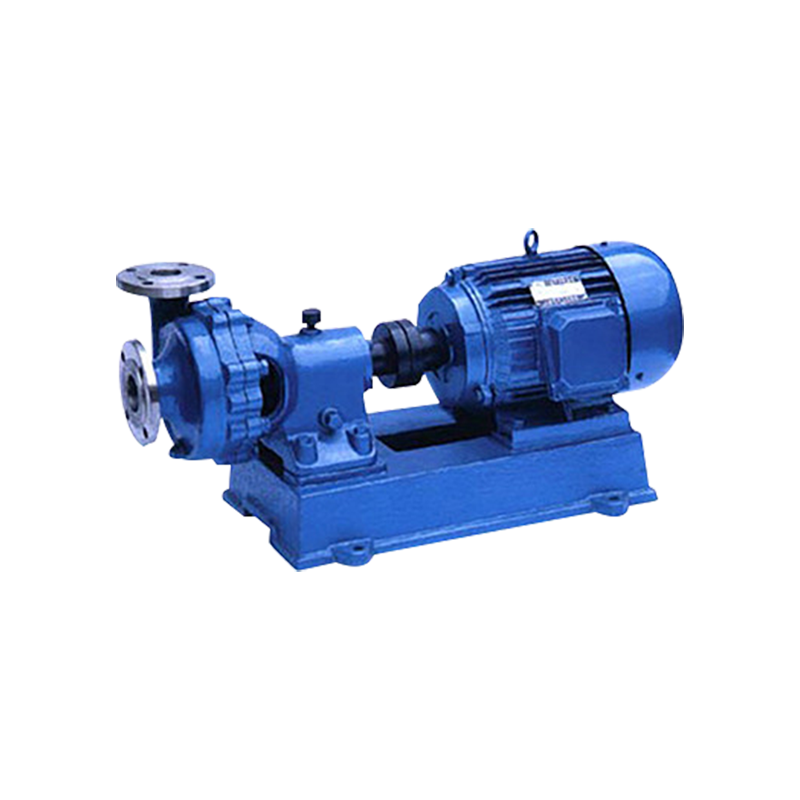

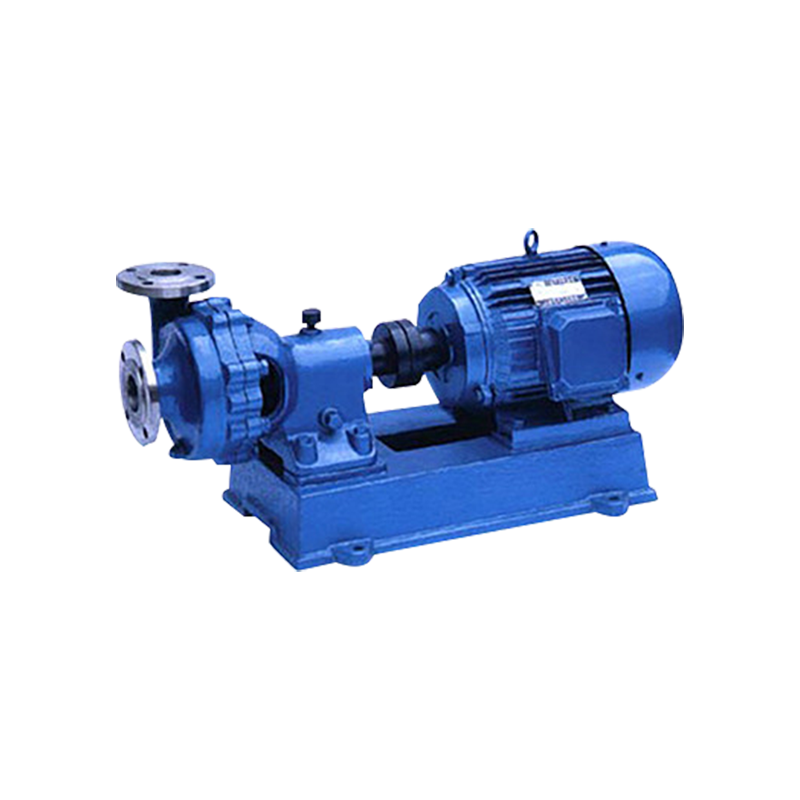

Pompa kimia adalah komponen penting dalam proses industri, yang bertanggung jawab atas transfer cairan yang aman dan efisien, seringkali dalam kondisi yang menuntut. Tidak seperti pompa air standar, pompa kimia menangani cairan korosif, abrasif, dan mudah menguap, membuat perawatannya vital dan menantang. Pompa kimia berkinerja tinggi-digunakan dalam industri seperti manufaktur kimia, obat-obatan, pengolahan air limbah, dan petrokimia-meminta program pemeliharaan yang terstruktur dengan baik untuk memastikan keandalan, efisiensi, dan keamanan.

Artikel ini mengeksplorasi praktik pemeliharaan penting untuk pompa kimia berkinerja tinggi, menekankan inspeksi rutin, tindakan pencegahan, dan teknik operasi yang tepat untuk memperpanjang masa pakai dan meminimalkan downtime.

1. Memahami pentingnya pemeliharaan

Pompa kimia sering beroperasi dalam kondisi yang keras, termasuk suhu tinggi, tekanan, dan paparan cairan korosif atau abrasif. Tanpa pemeliharaan yang tepat:

- Efisiensi menurun karena keausan pada impeler dan segel.

- Downtime meningkat , mengarah ke gangguan produksi yang mahal.

- Risiko keselamatan meningkat , terutama saat menangani bahan kimia berbahaya.

- Biaya operasi naik , karena pompa yang tidak dipelihara dengan buruk mengkonsumsi lebih banyak energi dan membutuhkan penggantian yang sering.

Strategi pemeliharaan yang komprehensif tidak hanya melindungi pompa tetapi juga memastikan kinerja dan kepatuhan keselamatan yang konsisten.

2. Tetapkan jadwal inspeksi rutin

Inspeksi reguler adalah tulang punggung pemeliharaan pompa kimia. Langkah inspeksi kunci meliputi:

- Inspeksi Visual : Periksa kebocoran, korosi, atau keausan yang tidak biasa pada perumahan pompa, perlengkapan, dan koneksi.

- Pemeriksaan Penyelarasan : Poros atau kopling pompa yang tidak selaras dapat menyebabkan getaran, kebisingan, dan kegagalan bantalan prematur.

- Pemeriksaan segel : Segel mekanis, gasket, dan cincin-O harus diperiksa untuk kebocoran atau retakan.

- Kondisi impeller : Cari erosi, pitting, atau penyumbatan yang dapat mengurangi efisiensi aliran.

- Tingkat pelumasan : Bantalan dan komponen roda gigi harus dilumasi dengan benar sesuai dengan spesifikasi pabrikan.

Mendokumentasikan inspeksi ini dalam log pemeliharaan memungkinkan operator untuk mengidentifikasi tren dan mengatasi masalah potensial sebelum meningkat.

3. Memprioritaskan pemeliharaan preventif

Pemeliharaan preventif mengurangi kemungkinan kegagalan yang tidak terduga dan memperpanjang masa pakai pompa. Praktik penting meliputi:

- Pelumasan : Bantalan, roda gigi, dan komponen bergerak lainnya harus dilumasi secara teratur. Gunakan pelumas yang direkomendasikan oleh pabrikan untuk menghindari ketidakcocokan bahan kimia.

- Penggantian segel : Segel mekanis harus diganti secara berkala, bahkan jika mereka tampak fungsional, untuk mencegah kebocoran cairan berbahaya.

- Cek bantalan : Periksa dan ganti bantalan yang menunjukkan tanda -tanda keausan atau terlalu panas.

- Pembersihan Impeller : Lepaskan akumulasi puing dan skala untuk mempertahankan efisiensi aliran.

- Inspeksi Kopling : Pastikan kopling tidak aus atau tidak selaras, yang dapat menyebabkan getaran dan kehilangan energi.

Menerapkan tindakan pencegahan membantu menjaga efisiensi operasional dan mengurangi frekuensi perbaikan yang mahal.

4. Pantau kondisi operasi

Kondisi operasi memiliki dampak langsung pada kinerja pompa dan umur. Faktor penting untuk dipantau meliputi:

- Laju aliran dan tekanan : Penyimpangan dari spesifikasi desain dapat menunjukkan penyumbatan, kerusakan impeller, atau masalah lainnya.

- Suhu : Suhu yang berlebihan dapat merusak segel, bantalan, dan selongsong pompa.

- Tingkat getaran : Getaran yang tidak biasa dapat menandakan misalignment, ketidakseimbangan, atau komponen usang.

- Tingkat kebisingan : Kebisingan yang tidak biasa sering menunjukkan kavitasi, kantong udara, atau masalah mekanis.

Pompa kimia canggih dapat mencakup sensor untuk pemantauan aliran, tekanan, dan suhu waktu nyata, memungkinkan intervensi pemeliharaan proaktif.

5. Penanganan cairan kimia yang tepat

Pompa kimia sering terkena cairan agresif yang dapat mempercepat keausan. Praktik penanganan yang benar membantu menjaga integritas pompa:

- Kompatibilitas material : Pastikan komponen pompa (mis., Impeler, segel, selongsong) kompatibel dengan bahan kimia yang dipompa. Bahan umum termasuk stainless steel, PTFE, Hastelloy, dan paduan tahan korosi lainnya.

- Hindari berlari kering : Pompa tidak boleh kering, karena ini dapat merusak segel, bantalan, dan impeler.

- Prosedur start-up dan shut-down yang tepat : Ikuti prosedur yang direkomendasikan pabrikan untuk mencegah syok hidrolik dan lonjakan suhu mendadak.

- Penyaringan : Memasang saringan atau filter mencegah partikel abrasif memasuki pompa, mengurangi erosi dan keausan impeller.

Dengan mengelola cairan kimia dengan benar, operator dapat secara signifikan memperpanjang umur pompa dan mengurangi biaya perawatan.

6. Menerapkan praktik pembersihan dan pembilasan

Penumpukan residu dan skala di dalam pompa dapat merusak kinerja dan meningkatkan keausan:

- Pembilasan berkala : Gunakan pelarut atau air yang kompatibel untuk menyiram bahan kimia residu dari pompa.

- Membersihkan komponen internal : Impeler, selongsong, dan perpipaan harus dibersihkan untuk mencegah penyumbatan dan erosi.

- Mencegah korosi : Pastikan bahwa post-flushing, pompa dikeringkan dan dilindungi untuk menghindari karat atau korosi.

Pembersihan rutin tidak hanya mempertahankan efisiensi tetapi juga memastikan kepatuhan keamanan kimia.

7. Log Pemeliharaan Rekor dan Pemeliharaan

Mempertahankan log terperinci dari kegiatan pemeliharaan, inspeksi, dan perbaikan memberikan beberapa manfaat:

- Analisis tren : Mengidentifikasi masalah berulang membantu memprediksi kegagalan dan merencanakan intervensi proaktif.

- Kepatuhan : Dokumentasi mendukung kepatuhan peraturan dalam industri yang menangani bahan kimia berbahaya.

- Manajemen Aset : Log membantu melacak siklus hidup pompa, membuatnya lebih mudah untuk menjadwalkan penggantian atau peningkatan.

Sistem Pemeliharaan Digital dan CMM (Sistem Manajemen Pemeliharaan Komputerisasi) dapat merampingkan proses ini.

8. Memecahkan masalah masalah umum

Bahkan dengan pemeliharaan rutin, pompa kimia dapat mengalami masalah. Memahami masalah umum dan tindakan korektif sangat penting:

- Kebocoran : Sering disebabkan oleh segel usang atau gasket. Ganti komponen yang salah dan pastikan penyelarasan yang tepat.

- Kavitasi : Terjadi ketika gelembung uap terbentuk dan runtuh di dalam pompa. Kurangi pengangkatan hisap, tingkatkan NPSH (kepala hisap positif bersih), atau suhu fluida yang lebih rendah.

- Getaran berlebihan : Periksa penyelarasan, impeler saldo, dan periksa bantalan.

- Mengurangi aliran : Dapat dihasilkan dari penyumbatan, impeler aus, atau udara dalam sistem. Bersihkan penyumbatan, ganti bagian yang rusak, dan pure udara.

- Terlalu panas : Dapat disebabkan oleh lari kering, cairan viskositas tinggi, atau kegagalan bantalan. Pantau kondisi operasi dan pertahankan pelumasan yang tepat.

Pemecahan masalah yang tepat waktu mencegah masalah kecil berubah menjadi kegagalan besar.

9. Pelatihan Staf dan Prosedur Operasi Standar

Bahkan rencana pemeliharaan terbaik dapat gagal tanpa personel yang terampil:

- Pelatihan operator : Pastikan staf memahami operasi pompa yang benar, prosedur start-up/shutdown, dan respons darurat.

- Pemeliharaan sops : Mengembangkan dan menegakkan prosedur operasi standar untuk inspeksi, pembersihan, pelumasan, dan penggantian bagian.

- Protokol keselamatan : Pompa kimia sering menangani cairan berbahaya; PPE yang tepat, penahanan tumpahan, dan langkah -langkah keamanan sangat penting.

Pelatihan dan SOP meningkatkan konsistensi pemeliharaan dan mengurangi kesalahan manusia.

10. Berinvestasi dalam suku cadang dan peningkatan berkualitas

Menggunakan komponen berkualitas tinggi sangat penting untuk efisiensi pemeliharaan:

- Bagian OEM : Lebih suka suku cadang produsen peralatan asli untuk segel, bantalan, dan impeler untuk memastikan kompatibilitas.

- Bahan yang ditingkatkan : Pertimbangkan paduan tahan korosi atau pelapis yang ditingkatkan untuk memperpanjang umur komponen.

- Sensor modern : Memasang sensor aliran, tekanan, dan suhu memungkinkan pemeliharaan prediktif dan mengurangi downtime yang tidak terduga.

Berinvestasi dalam suku cadang dan teknologi berkualitas mengurangi biaya perawatan jangka panjang.

Kesimpulan

Pompa kimia berkinerja tinggi adalah aset penting dalam operasi industri, dan keandalannya sangat tergantung pada pemeliharaan yang tepat. Praktik penting termasuk inspeksi rutin, pemeliharaan preventif, pemantauan kondisi operasi, penanganan kimia yang benar, pembersihan, dan pencatatan terperinci.

Memahami masalah umum, memberikan pelatihan staf, dan menggunakan suku cadang yang berkualitas lebih lanjut memastikan kinerja dan umur panjang yang optimal. Dengan menerapkan strategi pemeliharaan yang komprehensif, industri dapat mencapai efisiensi yang konsisten, mengurangi biaya operasional, dan mempertahankan lingkungan kerja yang aman sambil memaksimalkan umur pompa kimia.

Pompa kimia yang terawat baik tidak hanya melindungi kontinuitas produksi tetapi juga melindungi personel dan lingkungan dari risiko yang terkait dengan bahan kimia berbahaya. Investasi dalam pemeliharaan yang tepat karena itu merupakan pilihan praktis dan strategis untuk operasi industri apa pun.